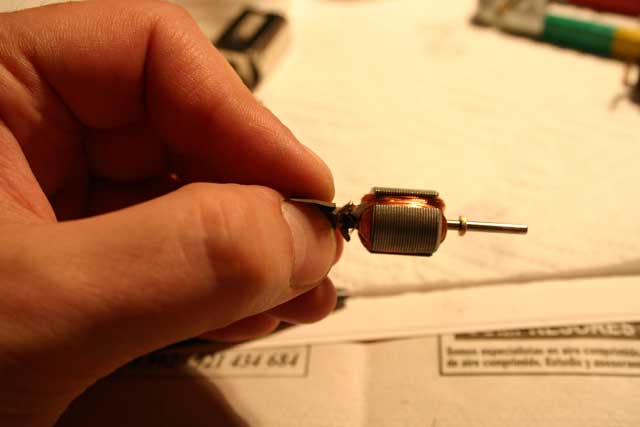

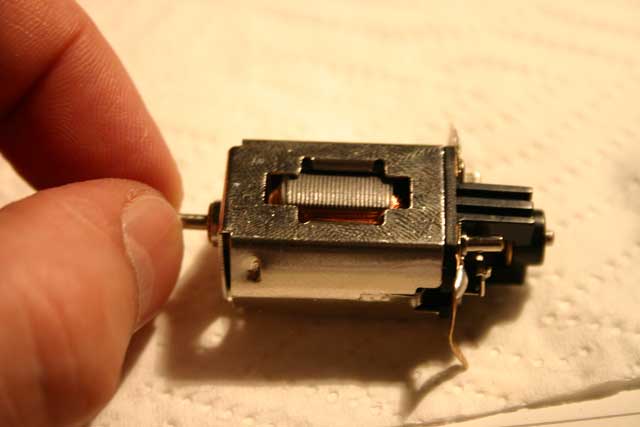

Aqui vemos un primer plano de los protagonistas: en el centro el MOTOR, a su lado un saca piñones en este caso de la marca ninco, destornilladores finos, un punzón, varias pinzas y alicates, bastoncillos de algodon, alcohol de farmacia o gasolina de zippo, limpiacontactos no graso (residuo cero), soldador y estaño de electronica, tester o medidor de ohmios, pegamento rapido de resina de epoxi, trapos o papel de cocina, un pedacito de papel de lija al agua de grano muy fino 1200 o superior, una pila de 9V a la que hemos acoplado 2 pinzas de "cocodrilo" para las pruebas y 2 recipientes pequeños marcados con la D (derecha) e I (izquierda):

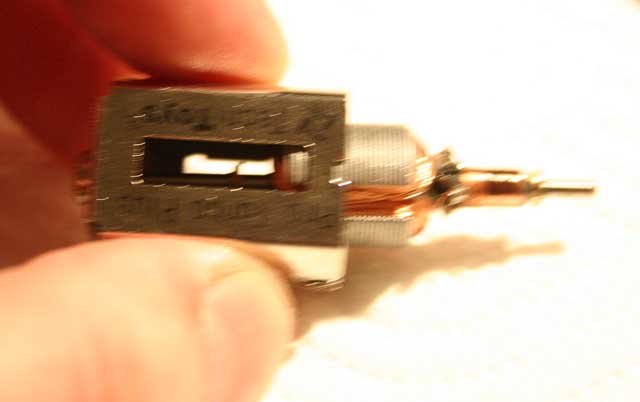

El primer paso es retirar el piñon con la herramienta adecuada para poder sacar el inducido por completo.

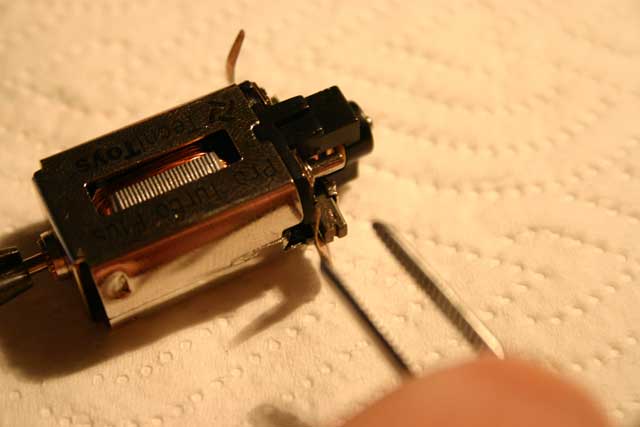

Aqui se ve un primer plano del cabezal porta carbones con los muelles que sujetan los carbones o escobillas del motor.

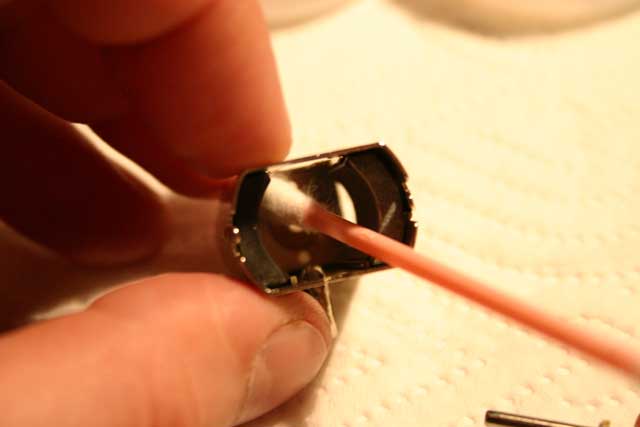

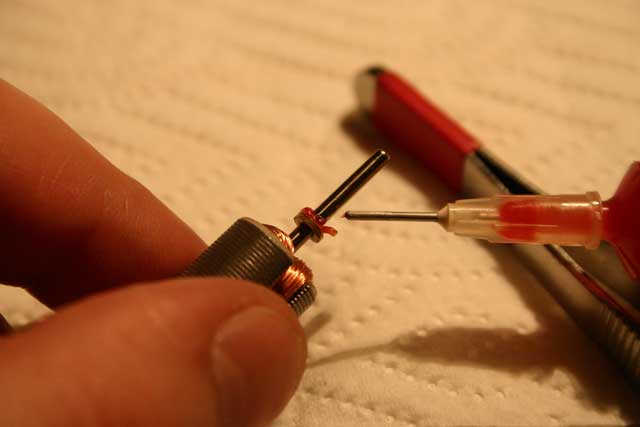

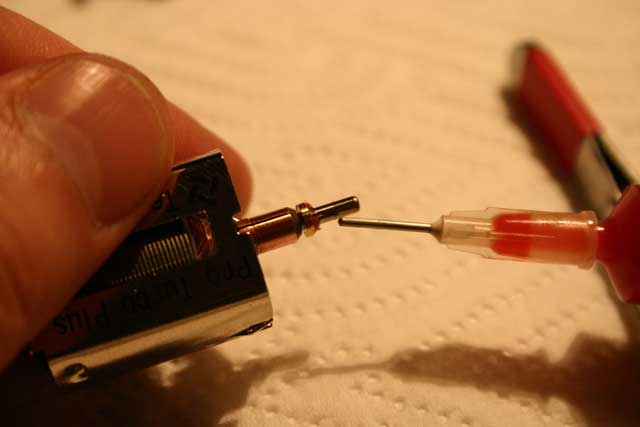

Ayudandonos de un punzón retiramos los muelles (ojo que salta y luego hay que echar la tarde buscandolo por el suelo) y carbones. En este punto determinamos una orientacion del motor (derecha e izquierda) y pondremos cada muelle y carbón que retiremos en el bote marcado con su letra D si son los derechos, I si los izquierdos. El sentido de esto es que a la hora de volver a colocarlos respetaremos su lado y posición, pues los carbones ya están rodados y han tomado la forma del colector asentando perfectamente sobre este, si los intercambiamos o giramos pueden no asentar igual de bien lo que obligaría a un nuevo rodaje y la posibilidad de dañar el colector (rayarlo).

Con el mismo punzón con que soltamos el muelle sacamos el carbón, intentaremos dejar una leve marca con la punta en el carbón que servira de referencia de su posición para luego montarlo.

Una vez marcado con el punzón si re resiste en salir unas pinzas podrian ayudarnos.

Aqui vemos el porta carbones despojado de los mismos y los botes D con el carbón y muelle derechos e I con los izquierdos.

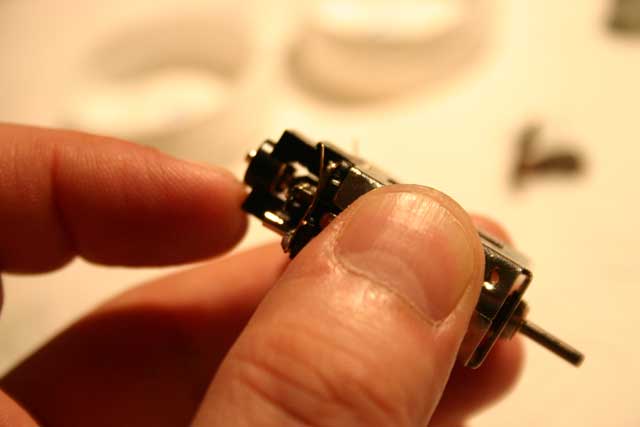

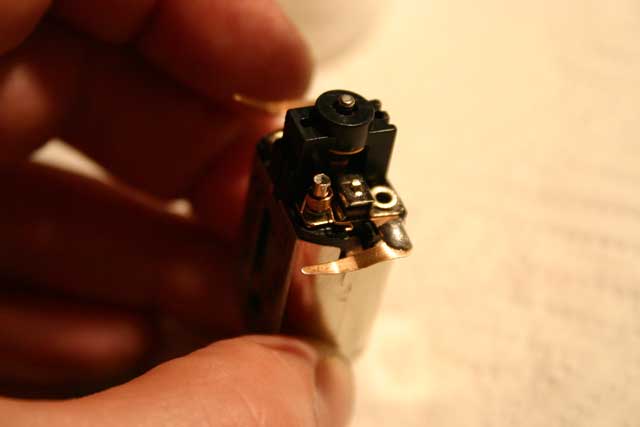

Vamos a abrir la caja o campana del inducido para liberar el cabezal portacarbones. Usamos un viejo despornillador de punta fina, haciendo un poco de palanca sobre las pestañas metalicas de la caja estas se aflojan. No doblarlas en esceso, ni de forma inecesaria si una de estas pestañas se rompe ...

Una vez aflojadas las pestañas el cabezal queda suelto y sale facilmente tirando con los dedos como veis aqui.

El siguiente paso es retirar el inducido, aqui lo veis a medio salir. Esto solo es posible si antes hemos quitado el piñon.

Los 3 protagonistas de izquierda a derecha: caja o campana del motor con los imanes, inducido con eje y colector, y cabezal porta carbones.

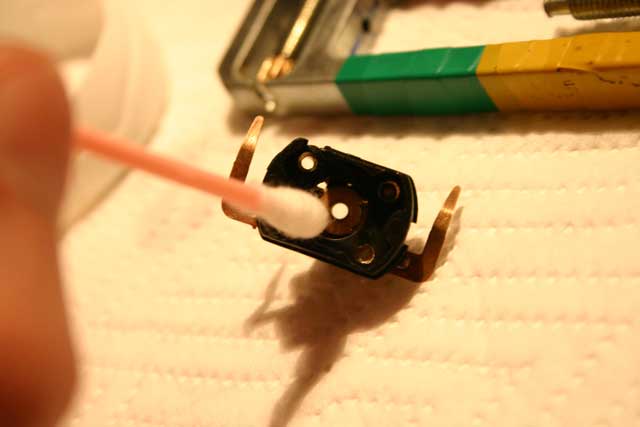

Con un bastoncillo de algodon impregnado en alcohol o gasolina de zippo limpiamos el interior de la campana de carbonilla, grasa y mugre variada.

Lo mismo para el cabezal.

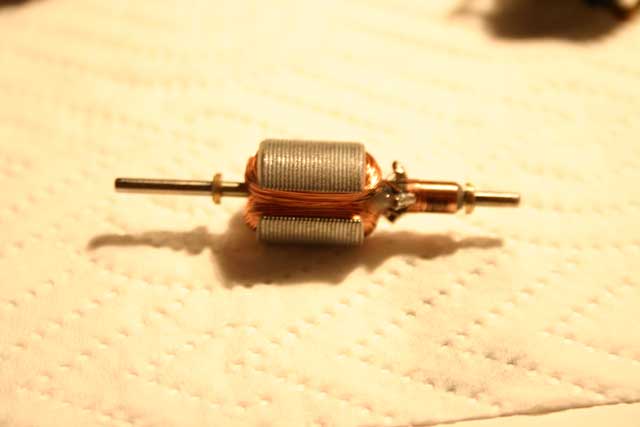

El inducido lo limpiaremos con limpiacontactos de residuo cero y un trapo que no eche pelo y/o un cepillo suave, yo uso un viejo cepillo dental muy suave de los que se usan tras cirugia maxilofacial (reciclando todo lo posible). Si el inducido tiene restos de óxido es posible que un limpiacontactos no graso sea insuficiente. Se pueden usar varios métodos: un limpiacontactos más graso y eficaz contra el óxido (tipo WD40 o similar), inmersion en coca-cola, ... Una vez retirado el óxido procedemos de nuevo a la limpieza con limpiacontactos de residuo cero, en esta parte no queremos ni gota de aceite y mucho menos el pringue de la coca-cola.

El motor que estamos "tratando", propiedad de Juan Carlos Almanza, es un Proturbo Plus que adolecía de los siguentes males: el colector estaba suelto y giraba sobre el eje del inducido. Esto había provocado que el aro de equilibrado del inducido se hubiera soltado, este aro no aparece aquí pues su colocación debe de hacerse con extrema precisión, sino produce más perjuicios que ventajas; si el aro de equilibrado no se alinea correctamente al soldarlo, el inducido quedaría muy desequilibrado y daría unas prestaciones malas y poca vida util. Como esta parte no es vital hemos prescindido de ella.

Por otro lado, al estar suelto el colector algunos hilos de alguna bobina se rompieron. Era necesario repararlos para ello hemos sacrificado 1 vuelta de hilo de cada una de las 3 bobinas. Siempre que retiremos hilo de alguna bobina debe hacerse en identica cantidad en las 3. Una vez colocado el colector en su posición correcta, retiramos el barniz aislante del hilo de cobre quemandolo con un mechero, para dejar el cobre al aire y asegurar la soldadura y conducción eléctrica.

En esta situación procedemos a soldar los 3 hilos de las 3 bobinas a sus respectivas delgas del colector. Una delga es cada uno de los 3 pedazos de cobre que constituyen el colector y que estan aislados electricamente entre ellos. Cada bobina del inducido empieza en la delga de su izquierda, se arrolla un numero X de vueltas en el nucleo de la bobina del inducido en sentido antihorario, y termina en la delga de su derecha, donde comenzará a su vez el hilo de la siguiente bobina.

Aqui tenemos una imagen de la sodadura de uno de los hilos en el terminal de una de las delgas

Para rematar el arreglo y que el hilo no vuelva a romperse debemos fijar el colector al eje y al inducido. Hemos usado pegamento de EPOXI rápido para garantizar una unión firme y resistente a la temperatura. Retirando la arandela de laton de la parte del colector hemos pegado este al eje, despues de lijar la zona ligeramente y desengrasarla con alcohol concienzudalmente. También hemos puesto unas gotas entre el colector y el bobinado para afianzar más la unión y sujetar algunos hilos algo sueltos del bobinado. Con esto intentaremos que el bobinado aguante sin romperse, ni deshacerse, pero en caso de que fuera necesaría una intervención posterior esta se haría muy dificil por el pegamento dado sobre las bobinas.

Aqui se ven los resultados.

Vamos a verificar que todo a ido "como debería" ayudandonos del tester. Si alguien no tiene uno puede saltarse este paso y usar el metodo de prueba y error.

Para la verificación ponemos el tester en medida de ohmios escala minima (en mi caso la escala de hasta 200 Ohm) y medimos la resistencia entre delgas. Si ninguna bobina esta cortada, ni ninguna delga comunicada, esta medida debe dar "aproximadamente" el mismo valor en los 3 casos. Como se ve en las imagenes siguientes.

El motor ya ha resucitado!! en esta situación ya gira. Ahora, aprovechando que lo tenemos abierto vamos a ver si lo podemos afinar un poco más.

Empezaremos por cortar una tirita de lija de agua de grano extrafino (1200 o más) con esta tira vamos a pulir suavemente la superficie del colector hasta dejarlo brillante como el "caliz de misa".

Envolvemos el colector en esta lija y giramos con suavidad el inducido.

Volvemos a aplicar limpiacontactos de residuo cero y acabamos de brillar con trapo suave que no deje pelusa.

Si es necesario, con un alicate, o con el saca-piñones se recolocan las arandelas de tope del eje motor. Su colocación idonea es aquella en la que el inducido quede lo más centrado posible entre los imanes y con la caja cerrada gire con libertad pero con la MÍNIMA holgura longitudinal.

Un primer plano de nuestro inducido reparado y su colector reluciente, listo para montar.

Empezamos a montar: aplicamos un poco de grasa, en este caso de litio, en la parte exterior de la arandela del extremo largo del eje.

Insertamos ese extremo en la caja del motor. Antes de colocar el cabezal porta-carbones ponemos también un poco (muy poco) de grasa en el exterior de la arandela del lado del colector. (ver foto)

Procedemos a cerrar el motor, atención al colocar el cabezal, la chaveta del mismo debe coincidir con la muesca de la caja.

Cerramos provisionalmente apretando con los dedos, comprobamos que todo encaja, que el inducido gira libre y suavemente, las arandelas de tope del eje no lo frenan y la holgura longitudinal del eje es mínima.

Nada roza con nada, es el momento de cerrar la caja. Apretamos las pestañas, 1º con la punta de un pequeño despornillador, si el apriete no es suficiente se puede usar un alicate de puntas largas.

Volvemos a comprobar que todo ha quedado bien cerrado, que el cabezal portacarbones esta firme en su sitio y que el la holgura del eje es mínima pero le permite girar con suavidad.

Antes de colocar de nuevo los carbones vamos a "acondicionarlos". Si nos fijamos en la foto, vemos que del uso, el carbón ha tomado la forma del colector, desgastandose más en la zona central y dejando dos aristas o "picos" a los lados. Estas aristas producen un rozamiento adicional y exceso de "chisporroteo" en el colector. Al ser tan afiladas van rompiendose con el roce y la fricción, sobre todo con las zonas entre delgas, donde el colector tiene un ligero "escalon" o valle. Vamos a intentar minimizar este efecto para mejorar prestaciones y alargar la vida de nuestro colector. Para ello lijaremos estas aristas para dejarlas romas.

Más o menos así deberían quedarnos, hemos usado la misma lija que en el pulido del colector, lija de agua de grano muy fino (1200 o más). Limpiamos también los carbones de restos de carbonilla del lijado con limpiacontactos de residuo cero y un poco de papel de cocina.

Ya estamos terminando de recomponer nuestro puzzle. Recordais que al sacar los carbones los marcamos con una muesca con el punzón en un lado y les depositamos separados identificando el derecho y el izquierdo?. Aquí se ve la muesca.

Con estas referencias los volvemos a colacar cada uno en su sitio y posición original. Nos podemos ayudar de unas pinzas como en la foto

Ponemos los muelles, cada uno a su lado. Primero lo colocamos con las pinzas o los dedos.

Despues con el punzón lo tensamos y fijamos en la pestaña del cabezal. Primero un lado y luego otro.

El motor ya está armado, reparado y afinado, antes de un breve rodaje una gota de aceite en el cojinete de cada extremo. UNA GOTA, vamos a engrasarlo no a freir torreznos ;)

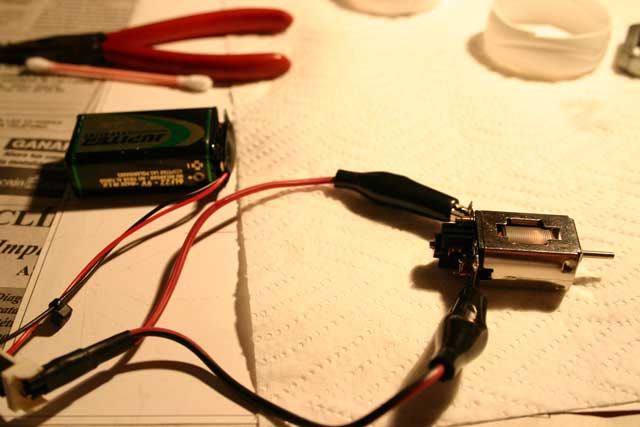

Rodamos un poco el motor. En este caso con una pila de 9V pero vale cualquier fuente de continua de entre 3 y 9 V. Es importante que los rodajes se hagan siempre en el sentido natural de la marcha en el que girará el motor en el coche; normalmente sentido horario mirando el eje desde el lado del piñon.

La polaridad habitual es, si imaginamos el motor montado en el coche, y el coche en el sentido de la marcha, el terminal derecho del motor en esa posición es el positivo y el izquierdo el negativo. Probamos, si gira cambiado parar de inmediato e invertir polaridad.

El acople de los carbones sólo sera óptimo si rodamos en el mismo sentido que lo hará el motor en el coche, sino el rodaje no sirve de nada, aparte de recalentar y desgastar piezas.

Tras este breve rodaje (no soy partidario de rodar mucho en vacío) ya podemos colocar el piñon a nuestro gusto y rodar con la transmisión y/o en pista.

Salu2 y gracias a Juan Carlos Almanza (ahí lo tienes "resucitado" y parece que zapatea!! ya me contaras)